Дополнительные опции

ТРЕХМЕРНАЯ ГОЛОВКА (3D)

Общая информация

Одним из самых современных устройств фирмы «Eckert» является разработанная, запатентованная и внедрённая компанией «Трёхмерная головка с системой RACT» (Real Adjusted Cutting Route). Угол вращения 580°, а также угол наклона до 45° позволяют подготавливать фаски, предназначенные для последующей сварки. При этом головка обеспечивает высокую точность измерения расстояния до материала и быструю смену угла резки. Благодаря высокоточному управлению CNC гарантированная точность позиционирования трёхмерной головки составляет 0,1 мм.

Технические характеристики

| Мин. угол наклона | 10 | |

| Макс. угол наклона | 450 | |

| Угол вращения | +/- 5800 | |

| Скорость перемещения | м/мин | 10 |

| Толщина материала | мм | до 40 при 450 |

| Максимальное перемещение по оси Z | мм | 150 |

РОБОТ

Общая информация

Применение фирмой «Eckert» робота новейшего поколения предоставляет невиданные прежде возможности многоосевой резки, а также обработки фасок изделий неправильной или сложной формы: например, труб или металлических профилей. 6-осевой робот, пользующейся признанием фирмы «FANUC», позволяет перемещать горелку в радиусе вплоть до 2 м. Рабочее место может быть оборудовано дополнительной осью позиционера, а также системой перемещения по продольному рельсовому пути. Это даёт возможность обработки таких длинномерных элементов, как трубы, металлические профили и т. д.

Технические характеристики

| Число осей, обслуживаемых роботом | до 6 | |

| Радиус действия | м | до 2 |

| Число осей, обслуживаемых контроллером | до 40 |

УНИВЕРСАЛЬНАЯ СИСТЕМА РЕЗКИ ТРУБ И ПРОФИЛЕЙ ESR

Общая информация

Система ESR-300 предоставляет возможность унифицировать портальную машину и использовать ее для резки труб. Реализовано это посредством удлинения ширины портала во внешнюю сторону. Сварочный вращатель обеспечивает вращение трубы, а зажимные кулачки и подпорки позволяют удерживать трубу в горизонтальном положении. Перемещение суппортов и вращателя синхронизировано и управляется ЧПУ. ESR-300 позволяет обрабатывать трубы диаметрами от 50 до 300 мм и толщинами до 10 мм. Для труб большего диаметра используются вращатели другой конструкции. В качестве программного обеспечения используется Lantek Flex 3D.

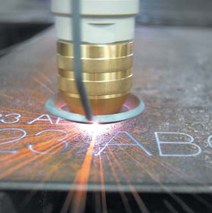

ПЛАЗМЕННАЯ МАРКИРОВКА

Общая информация

Плазменная маркировка служит для нанесения линий на поверхность металла при помощи плазменной горелки. Глубина и ширина линий регулируется. Этой функцией часто пользуются фирмы, специализирующиеся в производстве разного рода сварных стальных конструкций. Благодаря этому методу можно быстро нанести любые линии, что сложно или невозможно сделать при ручной разметке, например дуги с большими радиусами. Применение маркировки значительно сокращает время подготовки деталей к дальнейшим, например сборочным операциям. В качестве плазменной установки, применяется устройство инверторного типа с диапазонами регулирования тока 7 - 15А. Существует также вариант маркировки при использовании плазматронов Hi-Focus или HPR. В этом случае необходимо использовать автоматическую газовую консоль.

ПНЕВМАТИЧЕСКАЯ МАРКИРОВКА

Общая информация

Устройство для пневматической маркировки может крепиться на специальном суппорте в машинах серий JANTAR 2, TOPAS HD и SAPPHIRE BL2. Оно предназначено для описывания деталей с помощью упрочненной иглы, чеканящей на детали знаки, состоящие из точек. Система маркировки точно описывает текст при помощи шрифтов на стали, алюминии и других материалах. Рабочая зона кернера: 5 горизонтальных линий по 14 знаков каждая.

СВЕРЛИЛЬНЫЙ СУППОРТ

Общая информация

Сверлильный суппорт EC-BM6 предназначен для засверливания или выполнения отверстий с высокой точностью (например, для нарезания резьбы) или засверливания отверстий толщинами меньше толщины основного материала. Суппорт снабжён пневмоэлектрическими компонентами швейцарского производства и позволяет получать отверстия диаметрами до 6 мм. Имеется прижимное пневматическое устройство, предотвращающее возможность перемещения листа во время операции сверления, а также при извлечения сверла из материала.

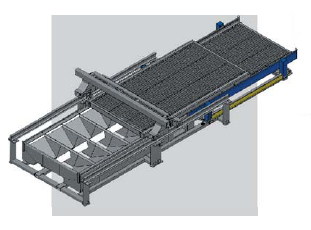

СМЕННЫЕ ПОДОННЫЕ СТОЛЫ

Общая информация

Систему образют два подвижных относительно друг друга стола. Во время процесса резки на одном из столов, на другом производится сборка готовых деталей и загрузка материала. Такая логистика процесса резки исключает т. н. подготовительно-завершающую стадию и существенно повышает эффективность резки.

СИСТЕМА ДЫМОУДАЛЕНИЯ И ФИЛЬТРАЦИИ

Общая информация

Обеспечение безопасных условий работы оператора и обслуживающего персонала на портальных машинах термической резки возможно благодаря использованию систем дымоудаления и фильтрации. Продукты образующиеся в процессе резки отводятся через систему клапан-каналов, расположенных по всей длине стола для резки на расстоянии 500мм друг от друга. Вредные для здоровья продукты горения выводятся посредством вентилятора к фильтрационной установке, где производится их полная фильтрация или из цехового пространства.

Система ЧПУ

Общая информация

Современная система ЧПУ CNC ECS872 служит для управления как стандартными системами портальных машин для раскроя листовых материалов, труб и профилей, так и для управления всеми представленными выше опциями. Дружелюбный интерфейс ЧПУ на русском языке интуитивно понятен, что позволяет в короткие сроки проводить обучение операторов и обслуживающего персонала. Изоляционная система охлаждения и кондиционирования позволяет работать при температурах от -50С до +400С. Двухъядерный процессор INTEL Core DUO, 1 ГБ памяти RAM и 15-и дюймовый сенсорный монитор в сочетании с операционной системой Windows XP Embedded позволяют с легкостью управлять всеми процессами резки предусмотренными конфигурацией системы.

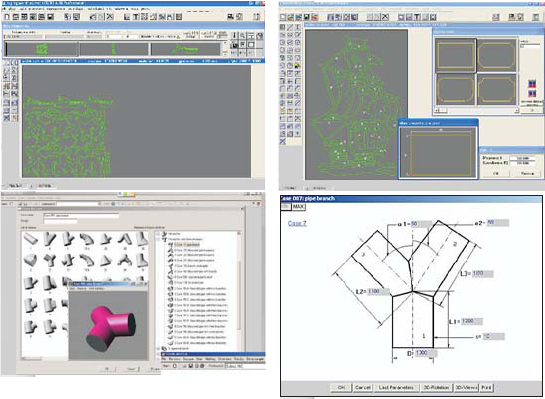

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ

Общая информация

В зависимости от требований к портальным машинам термической, гидроабразивной и лазерной резки, а также требований к логистике материала вы имеете возможность подобрать программное обеспечение, которое в полной мере будет соответствовать требованиям как оператора машины, так и конструкторского отдела.

Программа ECKCut Professional IBE

Высокотехнологичное программное обеспечение для конструкторского отдела. Модуль автоматической раскладки элементов на листе гарантирует максимально эффективное использование материала. Программа рассчитывает предполагаемое время, а также скорость резки. Библиотека технологий резки позволяет автоматически устанавливать параметры характерные для выбранного вами процесса. Ниже приведены некоторые особенности данного программного продукта:

- язык интерфейса - русский;

- автоматический раскрой (нестинг) листа позволяет получить значительную экономию металла;

- возможность расчета стоимости и времени изготовления любой конкретной детали;

- библиотека технологий резки позволяет устанавливать параметры процесса, учитывая размер и форму деталей, толщину листа и тип материала;

- чертежный модуль позволяет создавать простые формы CAD и генерировать расширения для форматов файлов DXF, DWG, NCP ESI, G-codes.

Lantek Flex 3D

Прикладная программа для проектирования любых трубных фитингов и создания управляющих программ для работы станка. Данная программа позволяет проводить резку в режиме визуальной симуляции.

Тел:+7 (499) 922-6606

info@weldcom.ru